高频介质加热技术在竹木加工制造等行业的应用,主要体现了它的高效率、高稳定性上,具有“选择性快速均匀加热”的特点,在拼板、组框、干燥、弯曲、复合等工艺上都可以应用到这个技术。

经过几十年的发展,高频介质加热技术应用木业加工已经十分成熟,非常多的家具企业、板材企业、乐器企业等,享受着高频技术带来的高效率和高品质的制造优势。

高频介质加热技术在竹木加工制造等行业的应用,主要体现了它的高效率、高稳定性上,具有“选择性快速均匀加热”的特点,在拼板、组框、干燥、弯曲、复合等工艺上都可以应用到这个技术。

高频加热的“选择性”

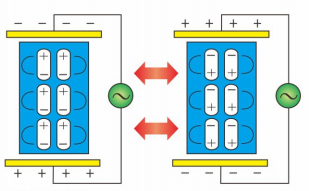

当木材处于高频电场中,木材中的水分子会变得活跃,并产生剧烈的运动,从而产生热能,而木材胶黏剂中的水份较之木材本身的水份更多一些,因此最先受到高频电场的影响,进而更快的被加发热并渗透到板材中。比如高频拼板,通常我们会发现拼接后的板材本身温度并不高,而拼接处的胶缝是温热的,这就叫高频加热的“选择性”。

纪元高频拼板机,在板材被“均匀受力”的情况下,调整到特定的高频功率,对板材之间的胶水进行快速的加热,更有效的节省能耗,并使得板材拼接后更牢固,更稳定。

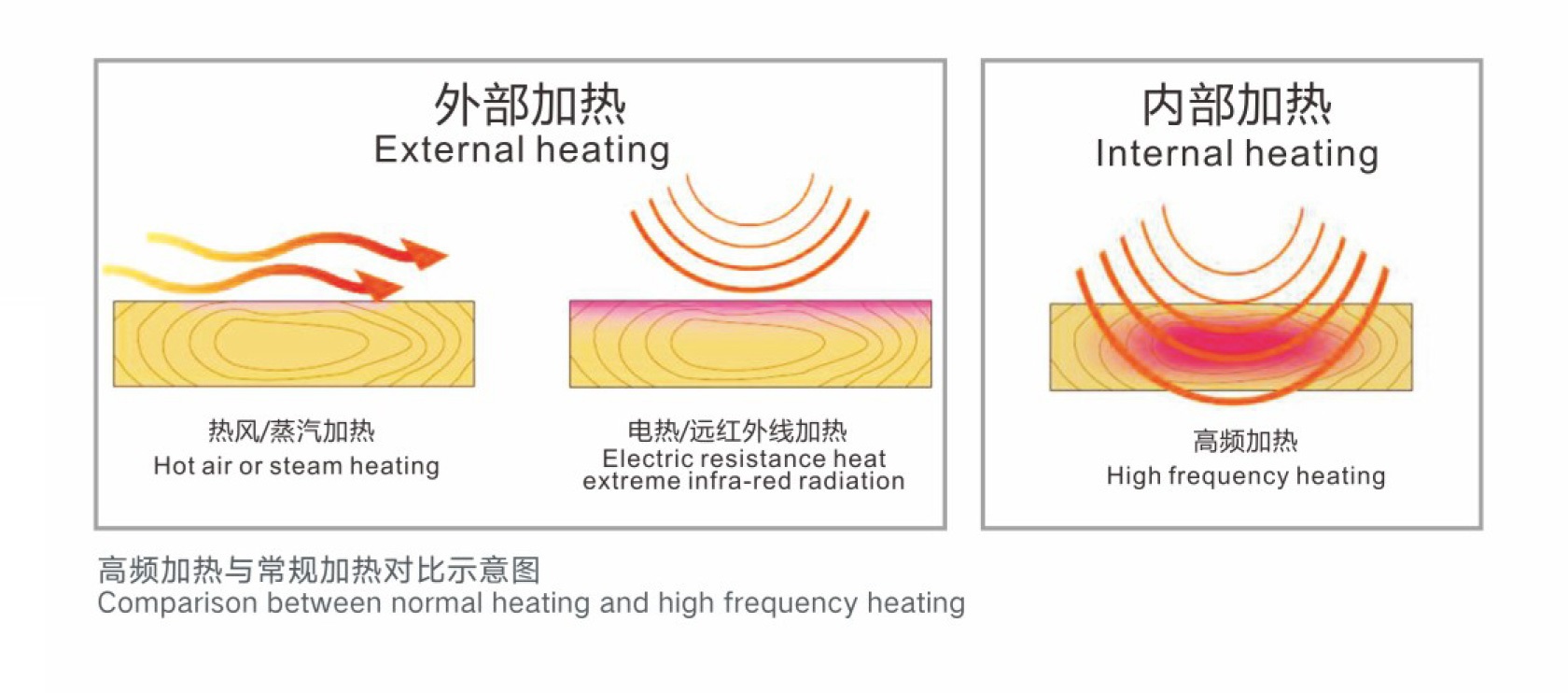

在木材干燥工艺上,传统的干燥方式会导致木材中所含的水分不够均匀,从而容易导致加工出来的成品,更容易发生因为木材本身的内应力而出现开裂等问题,而通过纪元高频木材真空干燥机进行“真空低温干燥”后,木材含水率就会达到一个平衡。在干燥过程中,木材哪里含水率高受热就更快,直至达到水分平衡后,又再进行均匀加热和脱水作业。

同时,在干燥过程中,设备对于被加工的木材具有正向压力,起到消除木材内应力的作用,可以更有效的确保高频干燥后的木材不变色、不变形、不开裂。

不同的加工工艺选择高频的频率和功率不同

高频设备的关键参数除了频率还有功率。总的来说,频率越高,功率越大,它的加热速度就越快,但这也不是越高越好,要根据实际的工艺和材料来确定最合适的高频功率和高频频率。目前常用的有6.78MHz、13.56MHz、27.12MHz。应用家居行业主要是6.78MHz。

在高频频率固定的情况下,高频功率的选择一般取决于被加热材料的面积,即材料的胶接面积,面积越大一般所需要的功率越大。市面上应用于木材高频加工的高频功率有1.5kw、5kw、10kw、20kw、30kw、40kw、50kw、60kw、80kw、100kw、120kw、150kw、200kw等,比较常用的在5kw--100kw之间,比如高频精密组框一般采用5-20kw, 高频拼板则采用20-60kw。

而比较高的功率如200kw一般是应用在建筑胶合板材上,主要针对胶量大、加工面积大,且材料厚度厚,高频加热可以使多层板材中的胶水在短时间内快速加热渗透并固化,在产能和质量上较之传统拼板方式都有很大的提升。

根据纪元高频30年来的行业服务经验,我们的客户采用了高频设备后,对应工序的加工效率比之前提升近10-20多倍。

而传统的冷压或外部传导热压方式,在加工这一类多层板的压合的时候,因为胶水的多层叠加且材料厚度较高等问题,板材里层的胶水很难得到快速有效的加热和渗透,而高频加热是穿透式的、均匀式的加热方式,效率快很多,且成品更稳定。